Als Reaktion auf sich ändernde Anforderungen in verschiedenen Branchen haben sich die Techniken der Teilefertigung in den letzten Jahren weiterentwickelt. Fertigungstrends in bestimmten Branchen wie der Luft- und Raumfahrt treiben die Entwicklung anwendungsspezifischer Technologien und Prozesse voran. So hat beispielsweise die Luft- und Raumfahrtindustrie immer strengere Anforderungen gestellt. Sie verlangen komplexe Teile mit gleichbleibend hoher Oberflächenqualität, die zuverlässige Einhaltung enger Toleranzen, hohe Bearbeitungsgeschwindigkeiten und die Dokumentation und Validierung komplexer produktionsnaher Prozesse, um nur einige zu nennen.

Herkömmliche 3-Achsenbearbeitungswerkzeuge werden durch die Einführung der CNC 5-Achsenbearbeitung ersetzt. Neben der Fähigkeit, hochwertige Präzisionsteile herzustellen, kann die 5-Achsenbearbeitung schnellere Bearbeitungsgeschwindigkeiten, hohe Ausbeuten und die Fähigkeit liefern, sehr große, komplexe Teile herzustellen. Obwohl es für beide Bearbeitungstechniken einen Platz gibt, hilft es zu verstehen, was die 3-Achsen- und 5-Achsenbearbeitung voneinander unterscheidet und für welche Zwecke sie jeweils am besten geeignet sind.

3-Achsenbearbeitung – weit verbreitet und effektiv

Die vertraute 3-Achsenbearbeitung wird seit Jahrzehnten zur Herstellung von mechanischen Teilen eingesetzt. Dieses relativ einfache industrielle Verfahren verwendet konventionelle Bearbeitungswerkzeuge wie eine Fräsmaschine, die es ermöglicht, Material mit 3 Achsen (X, Y und Z) zu bearbeiten. Das Bearbeitungswerkzeug entfernt auf einer ebenen Fläche Späne in die drei der Achse entsprechenden Richtungen. Während es eine gute Wahl für die Herstellung von nicht sehr detaillierten Teilen ist, hat die 3-Achsbearbeitung oft Schwierigkeiten, komplexere Teile zu bearbeiten. Die Arbeit kann sehr arbeitsintensiv werden und ein weniger als perfektes Ergebnis liefern.

Die Technologie hinter der 5-Achsenbearbeitung

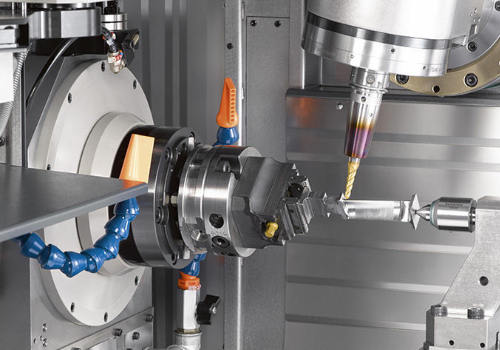

Wie ihr Name schon sagt, beinhaltet die 5-Achsenbearbeitung die Verwendung einer CNC, um ein Teil oder ein Schneidwerkzeug gleichzeitig entlang von fünf verschiedenen Achsen zu bewegen, entsprechend den 3 linearen X-, Y- und Z-Achsen, denen zwei Achsen A, B oder C hinzugefügt werden, um die sich das Werkzeug dreht. Die beiden zusätzlichen Achsen ermöglichen das Abwinkeln des Spindelkopfes oder des Werkstücks in Bezug auf die Bearbeitungsfläche. Mit einer solchen Konfiguration kann das Teil aus allen Richtungen angefahren und von fünf Seiten in einem Arbeitsgang bearbeitet werden. Bei Verwendung einer 5-Achsenmaschine ermöglichen die Maschine und das bewegte Teil, dass das Schneidwerkzeug tangential zur Schneidfläche bleibt.

Die 5-Achsmaschine besteht aus drei Hauptkomponenten – der physischen Maschine (Spindeln, Achsen, etc.), dem CNC-Antriebssystem (einschließlich Servomotoren und Traversensysteme) und dem CNC-Steuergerät, das Daten innerhalb der Maschine überträgt und speichert und die Software ausführt.

Die Verwendung der 5-Achsen-Technologie anstelle der herkömmlichen 3-achsigen bedeutet, dass eine geringere Anzahl von Konfigurationen erforderlich ist, um ein Teil mit komplexen Geometrien zu erstellen. Unternehmen können verschiedene komplexe Teile einfacher und effizienter herstellen. Die koordinierte Bewegung ermöglicht die Herstellung mehrerer komplexer Elemente bei höheren Schnittgeschwindigkeiten. Darüber hinaus werden effizientere Werkzeugwege erzeugt und es sind bessere Oberflächengüten möglich. Mit jedem Werkzeugpunkt kann mehr Material abgetragen werden, wodurch Zykluszeiten und damit verbundene Kosten reduziert werden können. Es können sehr komplexe Teile mit besseren Oberflächengüten hergestellt werden, weshalb die 5-Achse besonders für Luft- und Raumfahrt-Anwendungen beliebt ist.

Jason Vawter, General Manager vom North Vernon, Indiana-basierten Injection Mold, bestätigt den wahren Wert des Einsatzes der fünfachsigen Bearbeitung für den Formenbau: „Je länger wir unser fünfachsiges Bearbeitungszentrum nutzen, desto mehr Anwendungen entdecken wir. Wir hatten zum Beispiel ein Multi-Cavity-Werkzeug mit mehreren Schlitten pro Kavität. Jeder Schlitten hatte 20-Grad-Winkelbohrungen sowie einen 25-Grad-Winkel auf der Rückseite mit Gewindebohrungen. Vor unserer fünfachsigen Maschine würde die Bearbeitung dieser Teile eine Einrichtung für jeden Arbeitsgang auf einem dreiachsigen Fräser und fünf Aufspannungen mit einer bis anderthalb Stunden auf jedem Block erfordern. Die fünfachsige Bearbeitung ermöglicht eine Aufspannung und 20 Minuten für jedes Stück.“ Quelle: Mold Making Technology

Die 5-achsige maschinelle Bearbeitung garantiert ein hohes Maß an Präzision, mit reduzierten Werkzeugvibrationen und einer höheren Bearbeitungsgeschwindigkeit, was die Kosten senken kann. Allerdings sind hohe Geschwindigkeiten nur dann von Vorteil, wenn sie die Qualität nicht beeinträchtigen.

Voraussetzungen für eine erfolgreiche 5-Achsenbearbeitung

Neben der Möglichkeit, komplexere, hochpräzise Bauteile herzustellen, bietet die 5-Achsbearbeitung verschiedene Vorteile, darunter reduzierte Vorlaufzeit, erhöhte Effizienz und verbesserte Werkzeugstandzeiten. Bei der Erzielung dieser Vorteile geht es jedoch um mehr als nur den Kauf des neuesten 5-achsigen Bearbeitungszentrums. Zum Beispiel ist es wichtig, einen Maschinisten mit den richtigen Fähigkeiten zu haben, um die Leistungsfähigkeit einer 5-Achsenmaschine zu maximieren.

Außerdem sind die Steuerung und Software der Maschine eine kritische Komponente. Die Aufrechterhaltung höchster Präzision und Qualität bei gleichzeitig verkürzten Zykluszeiten erfordert eine ausgereifte Werkzeugmaschinentechnologie mit hochmodernen CNC-Steuerungen. Die Steuerung in der Maschine muss in der Lage sein, Daten schnell genug zu verarbeiten, um einen Werkzeugweg mit einer glatten, gleichmäßigen Bewegung zu erreichen. Andernfalls könnten ruckartige Bewegungen zum Aushobeln führen.

Bridgeport – Your Experienced 5-Axis Machining Partner

Bei Hardinge, einem branchenführenden Anbieter maschineller Metallbearbeitung, können wir Ihnen bei Ihren 5-Achsen-Bearbeitungsprojekten helfen. Unsere Bridgeport XT630 5AX 5-Achsen-CNC-Bearbeitungszentren sind auf Genauigkeit, Geschwindigkeit und Produktivität ausgelegt. Sie sind mit einer Reihe von Optionen zur Auswahl erhältlich und bieten eine jahrelange, zuverlässige Bearbeitung von Teilen, die konstante Toleranzen, schwer zu bearbeitende Materialien und feine Oberflächengüten erfordern.

To learn more about Bridgeport’s 5-Axis solutions, visit the Bridgeport V-Series um mehr zu erfahren.